実際に行った問題解決事例

射出成型の不良対策・改善とは

オープンノズルにおける温度設定の難しさ

上記不良(混錬不良を除く)が発生する原因は、オープンノズルにおける温度設定の難しさといえる。本来射出成型機は、大きな矛盾を抱えている。固相(金型側)と液相(射出ユニット側)が一台の機械に同居し、その切り分け部分には大きな熱的断裂が生じているからである。そのため、ノズルの熱が金型に遷移すること、またノズル先端から糸引きやハナタレが常に発生しうることを理解しなければならない。これらの事を踏まえると、ノズルと金型との間の熱の遷移を最小限に抑えるべきなのが理解できる。また固相と液相の分離が明確にすることができれば、理想的な射出成形の工程(溶かして固める)が成り立つことになる。

同時動作(型開閉と可塑化)を阻む一番の理由

ホットランナーを金型に実装している場合を除き、計量中(可塑化)射出ユニットは金型にタッチしていなければならない。そのため、計量中は型開閉(製品取出)を行うことはできない。樹脂切断(ユニット後退)後に行う必要がある。この二つの動作が行われることは射出成形のセオリーと言えよう。これが同時動作(型開閉と可塑化)を阻む一番の理由となっている。

ハナタレ・シルバー等の不良原因

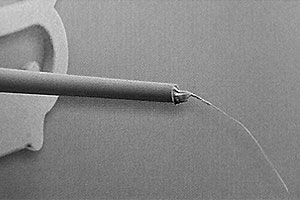

ノズルタッチの時間が長ければ長いほどノズルの熱は金型にとられ、温度低下によるコールドプラグ発生が懸念される。それを回避するためチップ設定温度を上げなければならず、樹脂焼けの発生に繋がってしまう。加えて、ユニット後退後、型を開閉している間はその場停止となり、先端から溶融樹脂がハナタレしてしまう。当然これを防止するためサックバック(スクリュー後退)を行うが、空気をノズル先端に吸い込んでしまうため、シルバー等の不良原因となってしまう。

以上のことから、熱の断裂部分で樹脂の流れを制御し、ノズルも樹脂も金型も、すべて適温でコントロールする必要がある。この解として、シャットオフノズルで積極的に流れをコントロールし、前述のトラブルの一掃を図りたいと考える。

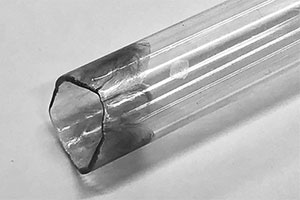

シャットオフノズルとオープンノズル

他方、シャットオフノズルはオープンノズルに比べ構造が複雑となるため、デメリットもある。構造が複雑になると若干の圧力損失、せん断熱の発生がある。逆にせん断熱の発生を利用し、設定温度のさらなる低下の可能性もある。また、導入コストがかかることから、費用対効果の検討も必要となる。

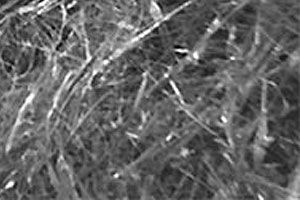

シャットオフノズルは、その構造上MuCell等特殊な成型方法を可能とし、三次元プリンターなどへの適用など、革新的な利用方法が模索されている。近年、高流動タイプのLCPや、GF30%のPPS 等、高腐食性、高摩耗性の樹脂が増えているのが現状である。シャットオフノズルを供給する側としても、耐食耐摩耗性がさらなる向上を求められ、日々改良を行っているところである。