プランジャ―式・BHP 型シャットオフノズルについて

1:はじめに

射出成形機においては、発明当初から現代に至るまでオープンノズルを用いるのが一般的である。溶かした樹脂を金型に射出し、冷却され固化した段階で金型から抜型し、製品として出荷される。本来であれば単に金型内に樹脂を射出できれば良いので、機械と金型のインターフェースに過ぎない。しかしながら、過去と比較し現代では多種多様な樹脂が開発され、また薄肉精密形状など極限まで難易度が高まりつつある。加えてコスト低減の観点から、稼働率向上(サイクルタイム短縮)も求められ、従来の技術だけでは対応しきれない状況となってきたのは否めない。これらを実現するためには、樹脂の流れを積極的にコントロールするとともに、ノズルから金型へ移動する熱の管理が充分にできていなければならない。

成形上の重大な問題として、コールドスラグによる金型のゲート詰まりがある。これは主にノズルが金型に接している際にノズル先端部から熱量が奪われ、その部分での樹脂の高粘度化もしくは固化することにより発生する。通常金型内にスラグキャッチを設けているが完全では無く、成形時に計量完了後のノズル後退によるシフトモードを選択し、熱の遷移を最小限になるよう考慮している。今回提案するシャットオフノズルが採用されることで、計量前からノズル後退が可能となる。これにより、ノズル温度制御の安定化と、可塑化可能時間の拡大による生産性の向上がトータルで図ることが可能となる。

2:ニードル式シャットオフノズル

こうしたニーズに対応するため、ノズル内にニードル弁を設けたシャットオフノズルは早い段階から開発されて来た。これにより計量時に樹脂が漏れ出てしまうことは無くなるので、保圧が不要になった段階でユニットを速やかに後退させられる。結果、ノズルの熱が金型に移ることは最小限に抑えられ、加えて型開閉と計量が別々に行える、ハナタレが防止できるなど、大きなメリットを享受することが出来るようになった。

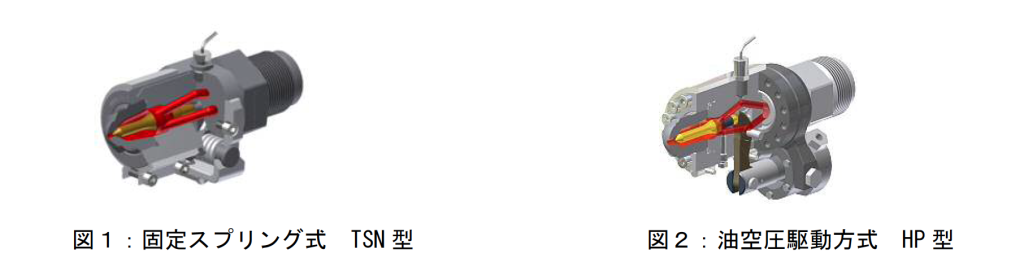

その駆動方式も様々なものがあげられる。もっともシンプルなものとしては、図1に示すようなスプリング駆動のものがある。その圧力によって射出時に開かれ射出終了時に閉じる。構造が簡単で、開閉に必要なスプリング圧縮力の再現性も高く、且つ価格も手ごろであるため基本的な問題解決に使用するには最適である。

基本的な構造は油空圧駆動方式と同じで、手動にてニードル後退モードも選択できるため、シャットオフノズルの基本的なメリットはすべて享受できる。しかし油空圧駆動に対し、ニードル開による圧力損失、高い背圧への耐力不足など、全てにおいて満足することは難しい。

しかし、図2 に示すようなタイプはアクチュエーターでニードルを積極的に駆動させるため微妙な開閉のコントロールが可能になり、シャットオフノズルのメリットを大きく享受することが出来る。これらのことから、高い射出圧力の下で精密な制御を行うには、油空圧駆動を選択しなければならない。若干複雑な構造で少々価格は高くなるものの、制御性とメンテ性が向上し価格以上のメリットが享受できる。無論、流路が複雑になる分、デメリットとしてせん断発熱があるのは否めない事実であるが、それを越えるメリットがあるのも事実である。

オープンノズルに対する油空圧駆動ニードル式シャットオフノズルのメリット

①糸引き、ハナタレの防止 ⇒ 汚損防止、樹脂の節約

②サックバックが不要 ⇒ 樹脂の逆流防止

③計量工程と型開閉及び取出が同時に可能 ⇒ 可塑化時間の延長、もしくはサイクルタイムの短縮

④オープン式ホットランナとの組合せ ⇒ バルブ不要、高背圧計量が可能

⑤上記による樹脂材料の節約、品質改善、生産性向上が見込める

⑥微細発泡成形(超臨界発泡、Mu-Cell)の溶融樹脂の予圧縮、ガスアシスト成形などの特殊用途

⑦高温高圧下(3000 気圧400 度)でも使用可

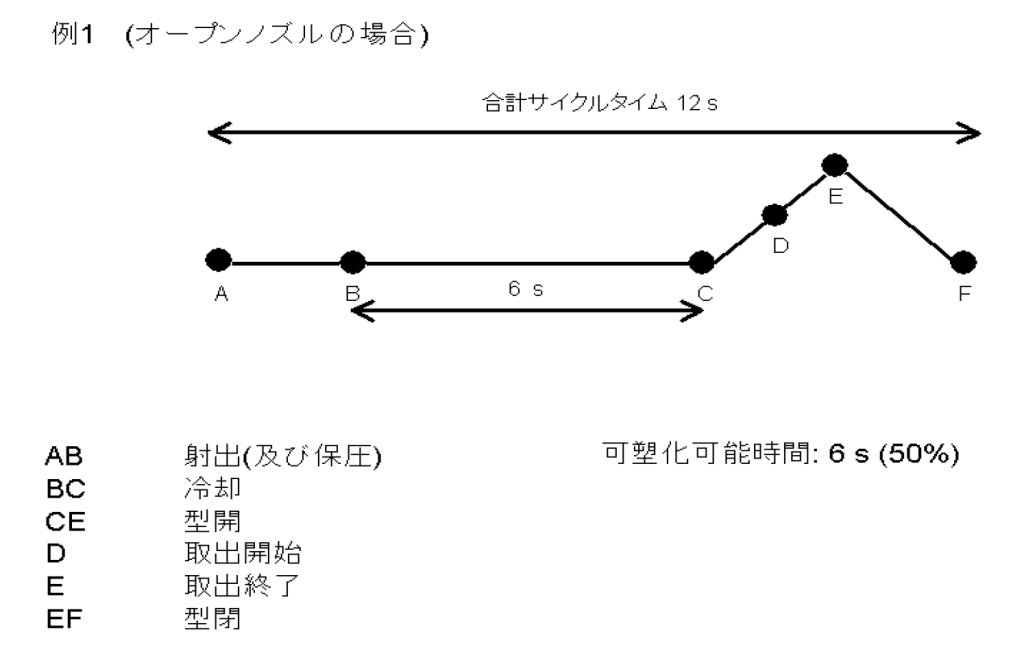

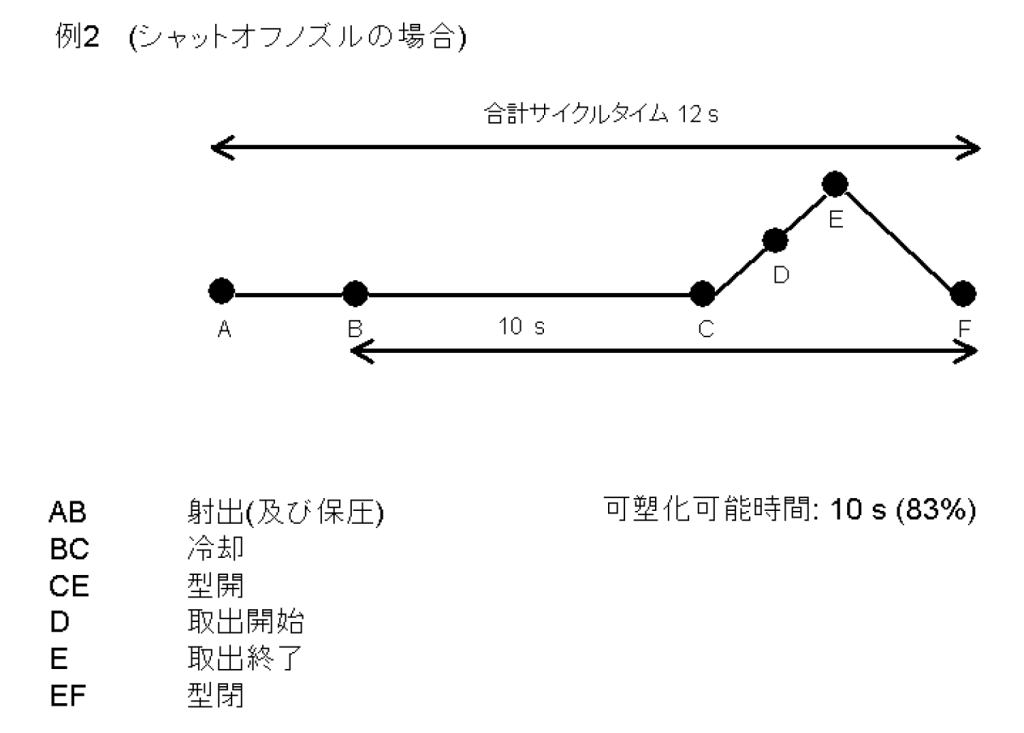

下記にオープンノズルとシャットオフノズルの可塑化時間の延長例を示す。型開閉及び取り出し時間が可塑化時間に加わるため、大型製品は大幅なサイクルタイムの短縮に繋がる。

話はそれるが、すべてのHerzog 社製油空圧駆動シャットオフノズルの特徴として、弁の開は樹脂圧によって行われる。シャットオフノズルは開閉ともに強制的に駆動されるものが一般的だが、射出前に強制的に開にするとその分の樹脂の逆流が起き、サックバック同様空気を巻き込みかねない。それに対し駆動ユニットは直接連結されておらず、駆動ユニットが開になってもニードルは開にならない。射出が始まった瞬間にその圧力で開となるため、樹脂の逆流が起こらないのである。

オープンノズルに対する油空圧駆動ニードル式シャットオフノズルのデメリット

①駆動ユニット(機械、電気、*ソフト)が必要

②特殊ヒーターが必要

③温度センサー回路が必要 (仕様により追加センサーが必要となる場合有)

④流路が細く複数ある ⇒ オープンノズルよりメンテナンス性が劣る

⑤流路が複雑なためせん断動作に敏感な樹脂に向いていない ⇒ 適用樹脂を選ぶ

⑥複雑な流路であるためオープンノズルより圧力降下が大きい

注)*ノズル開閉のプログラムは既に搭載済機械が多く、配管配線の追加のみで完了する場合も多い

前述のシャットオフノズルのメリットを享受するには、①から③を受け入れる必要がある。加えて④から⑥が改善できれば、今後急速に世に広がると思われる。このようなメリットデメリットのアンバランスが、シャットオフノズルの限定的な普及にとどまっていた理由であったと思われる。

3:プランジャー式・BHP型シャットオフノズル

上記メリットデメリットのバランスを大幅に改善したシャットオフノズルがBHP 型シャットオフノズルである。BHP型はシャットオフ機構をニードルからプランジャ―に変更し、シンプルな構造した点が評価される。

シャットオフ機構がシンプルになったことで、いくつかのデメリットが改善された。直線の大きな流路が一本だけとなり、シャットオフノズルの利点は残しつつも、メンテナンス性、流動性(圧力損失、せん断性低下)を格段に向上させた意義は大きい。反面、その機構上、設置位置がニードルタイプより後退し前方に空間が生じるため糸引きやハナタレの防止効果は薄く、プランジャーが閉じる際に大きな力が必要となり発泡成形への適用は限定的(大型機種は化学発泡への適用有り)されるなど、いくつかのデメリットが生じてしまうのは否めない。しかし、総合的にメリットの方が大きく、シャットオフノズルにおけるそれらのバランスは大きく変化したと言えるだろう。

◎ニードル式に対するプランジャー式BHP型のメリット

ニードル方式は流路が複雑だが、弁部は狭く先端にあるため他では代替できない特有のメリットがある。しかしプランジャ―式BHP 型は、オープンノズルに順ずる基本性能を有しながらシャットオフが可能となる点が特徴的である。これがすべてのメリットの基本となる。1本の太い直線の流路のみであるものの、その構造からプランジャ―を先端より離れた位置に設置せざるを得ないため、前方に大きな空間が発生してしまう。また、特異な機構のため、閉じるのに大きな力が必要となる点についてはデメリットと言える。

メリット

① メンテナンス性(清掃)が良い

② 圧力損失は最小限

③ ホットランナーのバルブレス化

④ せん断動作に敏感な樹脂に最適

⑤ 発熱はオープンノズルに順ずる

⑥ 樹脂のメモリ効果の回避

⑦ 耐摩耗性が高く添加剤やGFの大量添加時でも使用可

※④は昨今のエンプラにおいても強く要求されることが多い

デメリット

① 発泡成形への適用は基本的に不適(大型機による化学発泡への適用は可)

② 糸引きハナタレの防止にはつながりにくい(サックバック、万能ノズルのを併用することで一部対応可)

4:終わりに

シャットオフノズルのメリットは依然より認識されていたが、いくつかの理由により、そのメリットが享受できず採用を見送られるケースが散見された。しかしながら、今回のプランジャ―式シャットオフノズル・BHP型を採用頂くことが適用範囲拡大に繋がり、従来のニードル式と共により一層シャットオフノズルの普及に貢献すると考えられる。

今後の成形技術においては、従来のニードル式シャットオフバルブに加え、より高次元の下記のような特性が求められている。

今後シャットオフノズルに求められる性能

① オープンノズル並みのメンテナンス性

② 大容量射出率

③ 高速射出成形

④ 添加物・長繊維・摩耗粉など特殊樹脂材料に対する耐久性及び安定性

⑤ 高背圧計量

上記5つの点において、プランジャ―式BHP 型シャットオフノズルは、その期待に充分応え得ることが出来る。よって、今後の射出成形機に求められる厳しい要求に対し、しっかりと対応できる新機構であると言えよう。

また、此処にあげた数々のメリットは、高い生産性と、製品の高機能化に繋がり、環境負荷を大きく低減することができると考えられる。新たな「環境に優しい成型技術」としての適用も、今後拡大していくと期待される。