射出成形機のノズル内面にコーティング。コンタミ、摩耗を抑制

従来、射出成形機のノズルはクロームメッキが多用されています。使用を開始の初期段階ではコンタミの発生を抑えることが出来ますが、長期間に渡り抑制することは難しく、ナチュラル色や透明の場合、製品の歩留まりを下げてしまう結果につながります。また、難燃剤などによる腐食もこれに拍車をかけるため、クロムメッキの効果は短期間でなくなり、バーナー等で樹脂を燃やさなければメンテナンス出来ないケースが多くなってしまいます。

また、最近のエンプラ系の樹脂ではグラスファイバーが多量に添加されている樹脂が多く、ノズル先端のオリフィス状の部分が摩耗する事例も頻繁に接するようになってきました。

そこで、ノズルにCVD/TiC/TiCN/TiNのコーティングを行うことにより、上記の離型、耐食、摩耗の各問題を解決している実績がありますので、ご紹介いたします。

材質:SKD61 コーティング:CVD/TiC/TiCN/TiN

コーティング目的:コンタミ防止、メンテ軽減、耐摩耗耐腐食

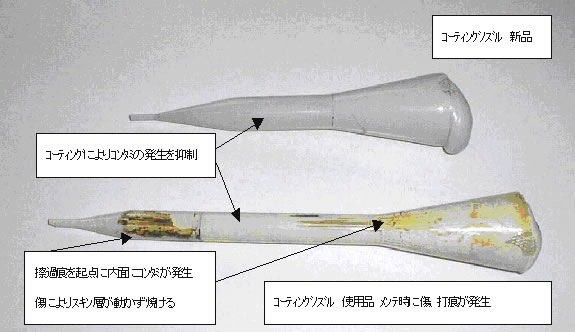

上の写真は850t射出成形機のノズルにコーティングしたものです。内面を鏡面ラップにすることにより、よりコーティングの離型性を高めることが出来、コンタミの発生を抑えることが出来るようになりました。同時に離型性が良くなるため、樹脂換えも容易になりました。

コンタミの発生要因として、流路の中心より壁面のスキン層の方の流れが悪くなることが上げられます。流れが悪くなると滞留時間が長くなり、樹脂が炭化しはじめます。それによりノズル内面にコンタミが発生し、次第に大きく成長し、脱落すると製品に混入しトラブルとなります。コーティングを施すことにより、初期のコンタミが発生しにくくなり、長期間清浄な流路内面を維持することが可能となります。

添加剤による腐食痕もコンタミ発生の重要な要因ですが、コーティングによる耐食性の向上によりこちらも抑えることができるようになります。

また、弊社で製作させていただく場合、SKD61を標準で採用しており、コーティングの高硬度と相まって表面にキズが入りにくくなり、メンテナンスも非常に簡便に行うことが出来ます。

実際に写真を利用し説明したいと思います。上記はどちらもコーティングノズルのメンテナンスの際に内部より抜いた樹脂の写真です。上側の新品と、メンテの際に誤って傷をつけてしまった使用済みノズルとの樹脂の比較により、コーティングの効果を確認することが出来ます。

本来であれば、コーティングノズルの場合、メンテナンスは金属磨き(ピカール等)で磨く程度で充分です。しかし、作業の際、誤ってリューターの砥石で磨いたためコーティングを剥がしてしまい、母材にも傷をつけてしまいました。そのため、傷の発生している部位はスキン層が滞留し炭化し始めているのが観察され、コーティングが健全な部位にコンタミの発生がないことが確認されます。これにより、コーティングを行うことがコンタミの防止に有効であることが考察されると思います。但し、樹脂によっては(ウレタン等粘着性の高い物)大きな効果が期待できないものもありますので、詳細はお問合せ願います。

また、この離型性の良さを利用し、ノズルのメンテナンスも非常に容易になります。樹脂が軟化している間にノズルを取り外し、シリンダー側に両頭ボルトを挿入し、中通しの重りをはめます。樹脂が硬化した後、中通しの重りを利用し樹脂を抜きます。内面に樹脂が残留していないことを確認し、金属磨きにより内面をクリーニングしてメンテナンスは終了致します。注意として、バーナー等で樹脂を燃やすことは避けていただくようお願い致します。バーナー等を用いるとノズルは高温となり、コーティングが痛むだけでなく硬度も低下する恐れがあり、注意が必要です。

コーティングの硬度はHVで約2000から3000と非常に固いため、上記の効果を長期間維持することが可能です。5年以上の実績もあり、非常に喜ばれています。この耐摩耗性を利用し、ノズル先端のオリフィス部分の摩耗に対しても有効であり、エンプラ系のノズル摩耗対策としても有効です。

現在、弊社では上記ノズルを始め、スクリューヘッド、リング、シート、スクリュー等各種成形機部品を製作、コーティングしています。鏡面ラップ度合いとコーティングの相性を高めるため、母材製作から担当させていただければ幸いです。