ニードル式及びボルト式シャットオフノズル他

Herzog Japan ㈱ / ㈱タイヘイテクノサ-ビス

1:はじめに

射出成形機において、樹脂の流れをコントロールするのは永遠の課題である。通常、オープンノズルではスクリューのサックバックや温度設定で糸引・ハナタレを防止している。しかしながら、近代の先進的な要求に対しては必ずしも十分とは言えず、シャットオフノズルによる積極的なコントロールが必要不可欠と言える。

近年、物理発砲(ミューセル)など新しい成形方法や、成形が困難な樹脂、腐食性ガスの発生が著しい添加剤等が開発された。それにともない、シャットオフノズルも大きく進化、適応してきたと言える。しかしながら、直近ではそれ以上に困難なケースが頻出し、ケースごとに個別対応が求められるようになった。以前に比べ、格段に難しいものとなってきてると言えよう。

本稿では、シャットオフノズルを中心として紹介するものの、市場ニーズからアプローチし、最新の動向と応用例への理解を深めることにしたい。

2:これまでのシャットオフノズルに求められる能力

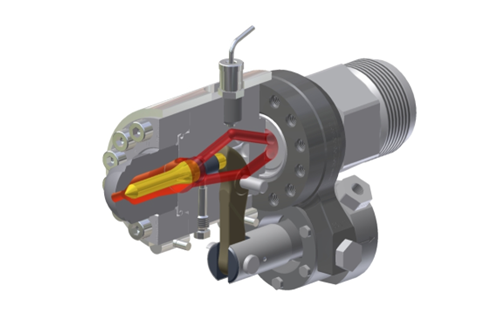

半世紀に渡り、ロータリー式、ニードル式を始めいろいろなシャットオフノズルが開発、使用されてきた。それらにより大きな工程改善が行われ、生産性、品質向上共に大きな成果があったことは言うまでもない。代表的な適用例は下記の通りである。

A:糸引き・ハナタレの防止

B:サックバック不要によるシルバー等の抑制

C:サイクルタイムの短縮 (計量と取り出しが同時)

D:金型への熱遷移の低減

E:コールドプラグの防止

F: ミューセル等、物理発砲、化学発泡成等への適用

しかしながら、直近のシャットオフノズルに求められる対応能力は日増しに高まり、スピード感をもって、そのニーズに対峙してゆく必要があると感じる次第である。

3:これからのシャットオフノズルに求められる能力

A:PEEK等、高温高圧が必要な射出成形 タイプ HP

400度を超える設定で、300 MPa近くの射出圧で成形するケースが散見される。Herzogの場合、400度300 MPaが上限のため保証範囲外となるものの、使用可能であるため、種々不良対策目的で使用されている。HP0を主体に、従来のニードル式シャットオフを適用している。場合によってはミューセルで使用樹脂量を削減し、コストダウンを行うケースもある。

B:極小射出成形における糸引・ハナタレ防止 タイプTSN00

端子等のインサート成形を中心に、極小竪型成形機におけるニーズに対応するため開発を行った。ショット重量が少い場合でも滞留樹脂を抑えられる事、コンパクトなサイズ感で小型竪型機でもそのスペースに収まる事が主な要求項目である。超小型で、全長約80mm、φ48の寸法に収まるため、ほとんどの成型機に搭載可能である。また、先端のチップとニードルの延長がワンオフで対応可能なため、特殊な金型やダイプレートにも対応可能である。

C:ミキシング機能、フィルター機能の複合化 タイプHP

弊社はミキシングノズルも取り扱っている。これは従来のミキサーと違い、エレメントとハウジングを分離できる。よって、ノズルの後部(アダプター内)にミキサーを組み込むことが出来るので、デッドスペースだった場所を有効活用することができる。以前はミキシングノズルのみを用いるケースが多かったが、シャットオフノズルとの複合化を求められ、寸法効率の高いレイアウトとなった。また、このミキサーエレメントをフィルターに置き換え、材料を海外製の再生材に変更し、コスト削減を狙うニーズが増えてきたのは間違いない。

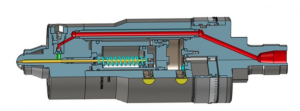

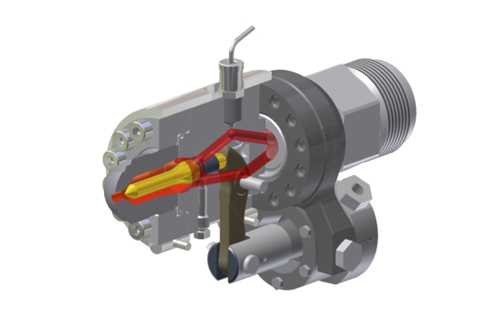

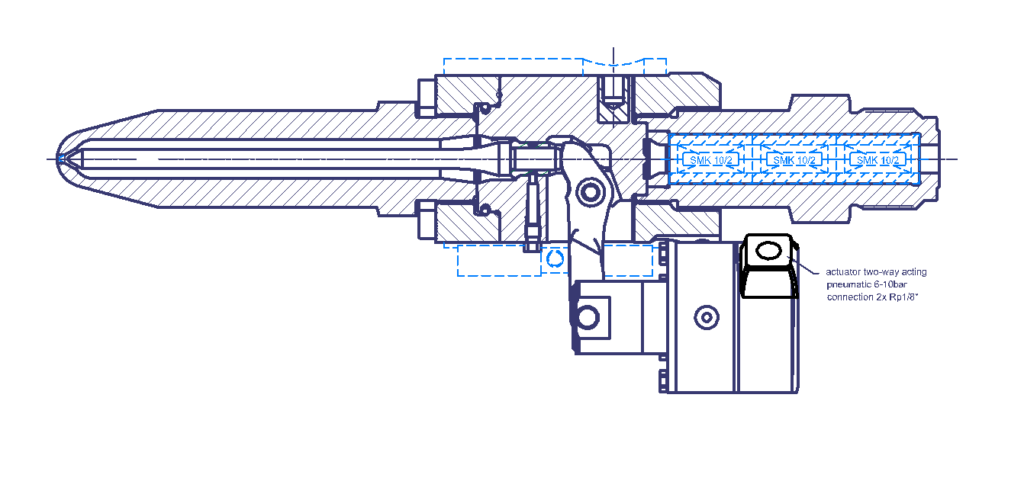

D:ハイサイクル機における型内ハナタレ防止 タイプBHP

従来から食品容器(フードパッケージ)ではハイサイクルで成形していた。コンプレッション成形と競争するケースもあり、より可塑化を高速にしてハイサイクル化を狙う必要が出てきた。しかしながら、可塑化(計量)速度を極端に早めた結果、ホットランナーのバルブゲートでは抑えきれず、型内に樹脂が漏れ出るケースが散見された。このため、成型機側でも可塑化(計量圧力)を抑える必要が生じた。Herzogのボルト式シャットオフノズルBHP型は、オープンノズルと遜色ない低い圧損抵抗を備え、確実にシャットオフができるため、このようなケースには最適と言える。

E:押出機や3Ⅾプリンターへの搭載 タイプHP

シャットオフノズルは自在に樹脂の流れが止められる事、サーボモータ駆動に進化した事により、量や速度、切り替え精度などの精緻な制御が可能となった。この特徴を生かし、従来の射出成形におけるアプリケーション機能としての位置付けから、間欠吐出を生かした押出機能や3Dプリンターへの搭載等のがニーズが生まれたと考える。

従来は押出材の芯材を再生材にした場合、切断面に見えてしまうという問題が有った。製品によっては外観上の問題が発生するので、全てバージン材を用いなければならない。そのため、芯材を間欠吐出させ、それに合わせて外皮材の突出量を制御し、任意の位置を切断することが出来れば、コア材が切断面においても外観に出ることを防止することが可能である。今後、環境問題を考えれば、再生材の使用率と高める必要があり、このようなケースが多く見られるようになると考える。

また、間欠吐出を3Dプリンターに搭載することにより、一筆書き以外のパスも可能となる。これまで複数のお客様より御相談いただいた。シャットオフノズルは自在に樹脂の突出を制御できるため、従来からの一筆書きである必要が無い。今後の3Dプリンターにおける必須アイテムとなる可能性が有る。しかしながら温度制御など克服すべき技術課題は多く、今後に期待したい。

4:終わりに

これまでもHerzog は時代の趨勢に合わせ、逐次新しいシャットオフノズルを開発してきた。しかしながら、昨今の市場は変化が厳しく、要求も驚くほど高レベルとなった。従来からのプロダクトアウトの発想では太刀打ちできないことは明白である。市場の声に耳を傾け、足を運び、現場の声を開発に生かしたいと考える。飽くなきチャレンジ精神をモットーに、常に先手を打って新しい発想のシャットオフノズルを世に出すことに挑戦したい。

以上

20220514