1: はじめに

金型を使用するまでの工程の中において、金型に対して表面処理を行うことは現在では一般的になっている。金型は大きな圧力で金属を塑性変形させ、所望の形状を得るためのものである。そのため、長期間に渡って金型を使用すると、ワーク材との摩耗による凝着、金属疲労による割れ、クラック等の問題を生じる。これまで様々な表面処理によりこれらの問題を軽減してきており、その代表格が高温浸漬拡散処理やCVD法である。しかし、これらは高温雰囲気下で処理を行うため、精密金型や低温戻しの金型材料を処理してしまうと寸法が狂い、処理後に再度熱処理を行わなければならないという問題も浮上してくる。また、処理後の廃液や排ガスの問題を擁し、昨今の環境問題に対しても配慮が必要となってきた。

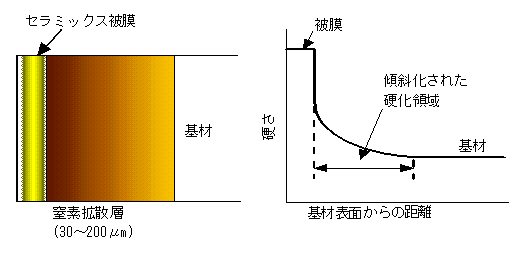

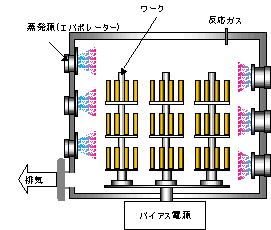

こうしたニーズに対し、表面改質法の中でもプラズマを利用したPVD法は低温で処理を行うという特徴から「環境に優しい表面処理」として注目されている。しかし、PVD法では形成されるセラミックは非常に高硬度であるが、薄膜であり、高温浸漬拡散処理やCVD法のような強固な拡散層を持たないため、大きな圧力の加わる金型にセラミック被膜のみを形成しても十分な耐久性を得ることが出来ない。そこで、窒化、浸炭といった拡散硬化法を利用して、コーティングの基材に傾斜化された硬化領域を形成し、機械的強度を向上させ、被膜の持つ特性と相乗効果を生み出すことが出来る複合処理(図1参照)を開発し、各種パンチ類、冷間鍛造金型の耐久性を向上させてきた。

近年、アメリカの排ガス規制の実施以降、自動車の排ガスによる環境汚染が問題視され、自動車の燃費向上を図るため車自体の軽量化が求められるようになったことから、自動車産業を中心に加工性、成形性とともに、薄くて軽くて強い鉄(ハイテン材)の導入が進んでいる。そのため、ハイテン材の強度により成形時の金型への損傷が著しく、被膜に求められる特性は、より高い耐酸化特性と耐摩耗特性である。

酸化特性と耐摩耗特性は最近のセラミック被膜の開発においては重要なキーワードである。高い耐酸化特性を持ち、ドライ切削用被膜として一般的な被膜となったTiAlN以降、多元素系の窒化物の開発が盛んに行われ、Cr-Si-N系やCr-Al-N系や、従来までのコーティング材料における固溶強化セラミックス材料とは異なり、ナノ結晶粒子と非晶質マトリックスから構成されるナノコンポジット材料であるTi-Si-N系では、1,000度を越える耐酸化特性を有し、かつ3,000HV以上の高硬度を示している。弊社においてもプライムコート-Tの商品名で耐酸化性と耐摩耗性を向上させてTi-Si-N系が結晶粒界に析出するナノコンポジット材料である。これらの被膜は切削工具用の被膜として開発されてきた経緯があるが、一方で戦術のように自動車業界などで用いる金型の損傷を軽減できる耐酸化特性と耐摩耗性に優れた被膜の開発を進め、今回紹介する金型用被膜、ヴィーナスコートを完成させたので以下に報告する。

2: PVDセラミックコーティング

PVD法はプラズマ反応を利用した表面処理である。PVD法は真空蒸着、スパッタリング、イオンプレーティング法の3つに大きく分けることが出来るが、密着性と付きまわり性が優れているイオンプレーティング法は工具、金型、部品など、工業的に多く利用されている。代表的なイオンプレーティング法にはHCD(ホローカソードディスチャージ)方式とCA(カソードアーク)方式がある。ただ、TiAlNの出現以降、多元素系、複層構造の被膜が主流んいなるにつれ、CA方式の適用が増えてきている。図2にCA方式の装置原理図を示す。CA方式は真空中で、アーク放電を起こし、その放電はターゲット表面上をランダムに走り回る。アークスポットに集中するアーク電流のエネルギーによりターゲット材は瞬時に蒸発すると同時に金属イオンとなり、真空中に飛び出す。

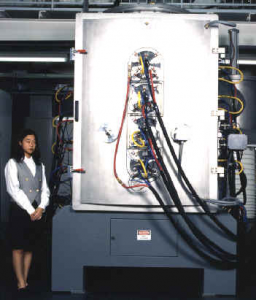

一方、バイアス電圧を被コーティング物に印加することにより、この金属イオンは加速され反応ガス粒子と共に、被コーティング物の表面に堆積する。CA方式では複数の蒸発源を用い、異種の金属を用いて合金成膜が可能である。また、合金組成のターゲットを用いても組成ズレが生じにくいことから多元系被膜の成膜が出来る特徴を有している。さらに、CA方式はチャンバーの壁面に蒸発源が設けられているため大型製品、大型部品の処理が出来るのが特徴である。図3に弊社が保有する国内最大級のCA方式の装置写真を示す。この装置のコーティング範囲はφ900mm×1,300mm(2,500mm)、耐荷重は1,000kgである。ヴィーナスコートは金型、大型の製品を対象としているのでCA方式の炉で処理している。

3: ヴィーナスコートの特性

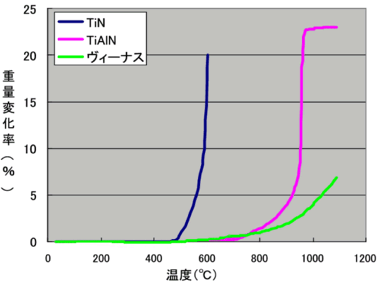

コーティング処理を行った試験片は耐酸化特性を確認するためTG-DTA(示差熱天秤)試験を行った。これは物質を加熱したとき温度変化を伴い、状態変化を生じる。このとき吸熱、及び放熱が起こり、蒸発や化学変化による重量変化も生じる。この変化を測定することで耐酸化特性を評価した。

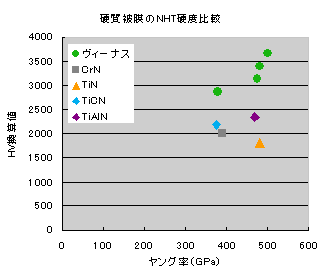

図4 TG-DTA 評価 図5 NHT 硬度測定結果

評価結果を図4に示す。セラミックスコーティングで一般的な被膜であるTiNは500℃を越えると一気に酸化が進行する。TiAlN膜はTiN膜よりも耐酸化特性に優れており、900℃まで酸化増量は認められない。ヴィーナスコートに関しては重量変化率の推移がTiNやTiAlNと異なり、非常に穏やかな曲線を描いている。評価試験においては1,100℃までしか行ってないが、その温度においても酸化の急激な増加は確認されていない。このことからヴィーナスコートは従来のTiNやTiALNに比べて耐酸化特性の優れた被膜と言える。

また、被膜硬度はNHT(ナノハードネステスター)を用いて測定を行った。これはダイヤモンドの圧子に微小な荷重を加えて試料に押し込みながら、圧子の押し込み深さを測定するもので、得られた荷重-押し込み深さの関係から試料のヤング率、硬さ(ビッカース換算値)を評価する材料測定法である。

評価結果を図5に示す。既存のセラミックスコーティング被膜は、2,000~3,000HVを示しているが、ヴィーナスコートは3,000HV以上と非常に高硬度な特性を示している。

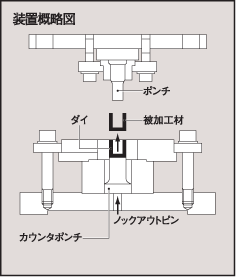

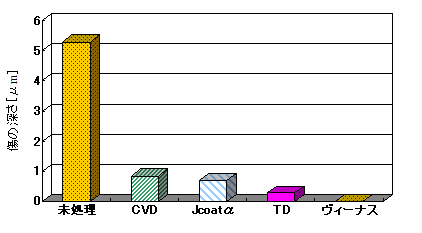

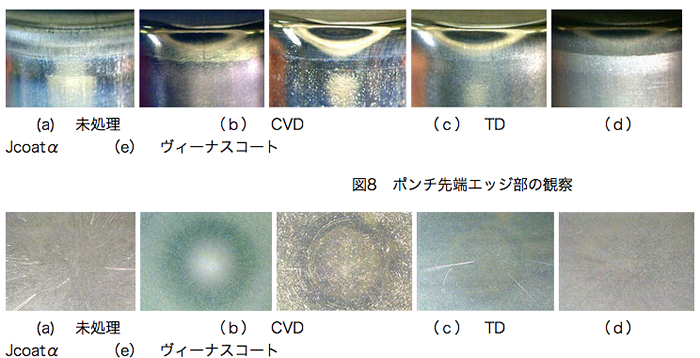

一方、性能評価として後方押し出しプレス試験を行った。試験においては未処理のポンチの他、既存の表面処理であるCVD法、TD処理、更にJcoatαを処理したポンチも用意して比較を行った。使用した装置はナックルジョイント型160tプレス機で被加工材はSS400(ボンデ処理)加工前寸法はφ19.7×14.0mmのビレット材である。図6に示すようにビレット材をダイスに嵌め込み、そこの厚みが5mmになるように後方押し出しプレスを行った。プレス時にポンチ端面に受ける圧力は221kg/mm2と、非常に高荷重を受ける試験である。この後方押出プレスを150ショット行った後、ポンチ端面に発生した傷の深さをレーザー顕微鏡で測定することで各種表面処理の耐久性を数値化した。後方押出プレス後のポンチ表面の傷深さを図7に、試験後のポンチ先端エッジ部の状態を図8に、また、ポンチ先端面の状態を図9に示す。

未処理品の場合、側面部、及び端面部で無数の傷が発生しており、ワーク材の凝着も確認された。CVD法のポンチは端面において傷の深さはそこまで深いものはないが、被膜の摩耗が進行して下地が露出していた。Jcoatα処理に関しては基材を窒化処理しているので、CVD法よりも耐久性が増して傷は浅くなっている。表面もすべらかさを保っているが、若干傷を発生していた。

一方、高温浸漬拡散処理であるTD処理は既存の表面処理の中でもっとも傷が浅く、表面もすべらかさを保っている。これまで金型関連部品に数多く用いられてきた実績もあり、充分な耐久性を示している。ヴィーナスコートに関しては端面部において傷を確認することが出来なかった。表面状態もすべらかさを保っている。

図8においてヴィーナスコートは他のポンチと異なり、肩の部分で黒い変色が確認される。この評価試験において肩の部分はもっともワーク材との摩擦による熱的な不可を受ける部分で、黒い変色は加工時に発生する熱による酸化被膜であることがわかった。図4において見られるようにヴィーナスコートは500℃付近から緩やかに酸化しているもののその変化は非常に穏やかである。この被膜は一度表面に酸化被膜を形成すると、それ以上被膜内部への酸素の拡散を防ぐバリア膜としての機能を発揮することが可能であることを裏付けている。

以上のことから、ヴィーナスコートは221kg/mm2という高荷重を受けても剥がれを生じないことから密着力が良好であることが確認できた。また、ポンチの端面で傷を生じてないことから、既存被膜と比べても耐摩耗特性に優れた性能を持っていることがかくにんされた。

4: 金型への適用事例

耐酸化特性、耐摩耗性に優れたヴィーナスコートを製品に処理を施した事例を幾つか紹介する。加工条件としては、これまでのPVDによる硬質膜では厳しい事例への展開を試みた。

1) 深絞り金型のダイ

a)ダイはSKD11高温戻し品で、事前にラジカル窒化を行って基材を強化している。SPCE(深絞り加工用冷間圧延鋼板)2.3mm厚のワーク材を4段階の工程を経てφ109mm、深さ265mmに深絞り加工するものである。加工圧力は20t、油潤滑である。従来は表面処理を行っていなかったため縦傷が多く、絞りのシワも目立ち、1,500ショット後にダイの磨きが必要であった。これに対してヴィーナスコートを施したことで製品の縦傷や絞りのシワは改善され、10,500ショット打っても磨きは必要なかった。

b)ダイは超硬合金製で、ワーク材はS45C、従来はTiNコーティングを施しており、53,000ショットを限界として定数管理をしていた。ヴィーナスコートを施したことで200,000ショット(約4倍)まで加工が可能となった。

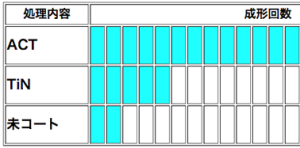

c)ダイはDC53製で、ワーク材はSK5の0.25mm厚を絞り成形するものである。未コート品は10,000ショット、TiN処理では200,000ショット~300,000ショット、TiCNでは400,000ショットから500,000ショットの寿命であった。ヴィーナスコートを施したことで、1,020,000ショットまで加工することが可能となった。

2) パンチ

a)パンチはDC53製で、ワーク材はSS400である。従来はCVDのTiC処理を施しており、20,000~25,000ショットで寿命を来たしていた。ヴィーナスコートを施したことで、40,000ショットまで加工することが可能となった。

b)ネジの頭に「+」を打痕するヘッダーパンチにヴィーナスコートを適用した。パンチの材質は高速度工具鋼である。ワーク材は鉄系なまし材(SWCH10R)で、従来はTiNコーティングしており、10万~12万個で寿命を来たしていた。これに対してヴィーナスコートを施したことにより20万個超と寿命が2倍になった。

3) 曲げパンチ、曲げ型

a)パンチはSKD11製で、ワーク材はSS41Pの4.5mm厚である。従来は低温PVD処理を施しており、50,000ショットで寿命を来たしていた。ヴィーナスコートを施したことで210,000ショットまで加工することが可能となった。

b)曲げ型はSKD11製で、ワーク材はSUS304の7mm厚である。従来はCVDのTiC処理を施しており、10,000ショットで寿命をきたしていた。ヴィーナスコートを施したことで、40,000ショットまで加工することが可能となった。

4) アルミ鍛造型

a)金型はSKD61製で、事前にラジカル窒化処理を行って基材を強化している。ワーク材は400℃に加熱されたA390(SiC15%含有)である。従来はCrN、TiNを試したが未処理品と大差なく、10,000ショットで金型に欠けが発生していた。ヴィーナスコートを施したことで70,000ショットまで金型に欠けを生じずに加工することが可能となった。

5) アルミダイキャスト金型

a)金型はSKD61製で、事前にラジカル窒化を行って、基材を強化している。従来はTiAlNコーティングを施しており、2~3ヶ月間使用できるものであったが、使用開始から2ヶ月目くらいで被膜の剥がれやヒートチェックによるクラックが生じてきていた。これに対し、ヴィーナスコートを施したことにより、3ヶ月目においても剥がれやヒートチェックは生じなかった。

以上のように、ヴィーナスコートは高硬度、1,000℃を超える高い耐熱性を有することから、難加工材用金型、プレス金型、パンチ類の他、高温雰囲気下で用いるようなアルミダイキャスト金型、耐熱性を有するような部品、更には温間、熱間鍛造金型等への展開が可能である。

5: 終わりに

PVD法による表面処理はCVD法や高温浸漬拡散処理であるTD処理に対しても同等の性能が得られるようになってきた。金型に関しては低温で処理できるPVD法に大きなメリットを見出しており、今後金型表面処理の主流となってくるものと思われる。このようなユーザーの厳しいニーズに対し、従来のPVD被膜にはなかった耐酸化特性、耐摩耗特性を持つヴィーナスコートは金型用被膜としてその期待に充分応え得るものである。

また、環境問題にも配慮した表面処理が求められる中、PVD複合処理、ヴィーナスコートは金型の長寿命化を図り、結果的に環境負荷の低減につなげることができる、新たな「環境に優しい表面処理」としての適用が今後拡大していくと思われる。

*引用文献

1) 川名淳雄:砥粒加工学会誌、46、No5、214(2002)

2) 聶朝胤ら:表面技術、55、No.4、286(2004)

3) 井出幸夫:表面技術、55、No.9、601(2004)

4) 石川剛史ら:砥粒加工学会誌、46、No5、226(2002)

5) 川名淳雄:機械と工具、48、No3、26(2004)