複合処理を主体とした適用例を紹介します…

最近の複合処理技術:ラジカル窒化との複合処理、多層膜コーティングについて

日本コーティングセンター㈱技術資料より抜粋

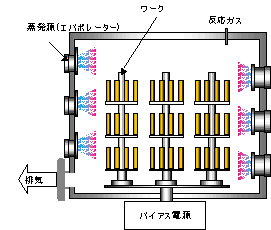

金型を利用した製品製造において、耐摩耗性、耐熱酸化性、耐腐食性、耐焼付き性などに起因する金型寿命を延長し、生産性の向上を目的として、PVD法、CVD法、浸透拡散法などの表面改質技術が従来より適用されてきました。最近、特にプラズマ反応をりようしたPVD法ーイオンプレーティングなどでのセラミックコーティング技術をベースとした複合技術への要求が高まってきました。その理由は、

①製品の高精度化、難加工化など使用条件がより厳しくなる中での金型寿命の延長と高機能化によるコストの削減と生産性のいっそうの向上

②冷間鍛造などのような高面厚下で用いられている熱CVD法、浸透拡散法などの高温度処理による金型材質の変質防止を目的としてPVD法などの低温域処理化傾向に伴う複合処理の必要性の高まりなどが上げられます。

プラズマ反応を利用したセラミックコーティング膜をベースとした複合処理技術は、大きく二つに概念的に分類されます。

①金型本体(基材)表面近傍の基材強化(硬化)とセラミックスコーティング膜との複合処理。強化方法としては、浸炭、窒化、ショットピーニングなどのプロセスが上げられます。特に密着性の向上に伴う耐摩耗性、耐焼き付き性などの向上が期待できます。

②多様な機能を持つセラミックコーティング膜を積層化、あるいは複合化することにより、膜機能を向上させることを目的とした複合処理。膜応力の軽減による密着力の向上、耐摩耗性、耐腐食性、そのほか機能の向上が期待できる、などが上げられます.基材強化の複合処理の概念をご覧下さい。

【工業的適用例】

各種プロセスで用いられる金型は、プロセスごとでの適用方法、あるいは性能面によって種々異なるものの、表面改質技術を抜きにしては操業が困難なほど、利用範囲は拡大しています。ここでは、市場のニーズとしてのいっそうのコスト削減、生産性の向上、あるいは表面改質の低温度化などの指向に対して、プラズマ反応を利用した表面改質技術をベースとした複合処理を中心に最近の応用例を紹介します。

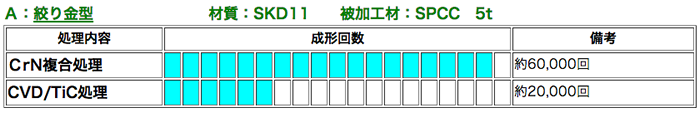

SKD11の金型による板厚5mmのSPC材の絞り金型への適用例です。従来熱CVD法によるTiC膜を用いていましたが、高温処理による熱歪みの問題がありました。この熱歪みの軽減と金型寿命延長を目的にラジカル窒化とイオンプレーティング法によるCrN膜の複合処理を施しました。これにより熱歪みの大幅な軽減と寿命延長を達成することができました。

自動車用ホイールの成形に用いられる揺動式絞り金型への適用例です。SKD11の300kg超の大型金型を用いて板厚14mmのSPCC材を成形します。従来代表的は浸透拡散法であるTD処理を用いていましたが、1,000度を超える高温処理による熱歪みの発生と、高温処理に起因する熱疲労から、金型の再生回数に限界がありました。イオンプレーティング法によるCrN膜の適用、さらにはラジカル窒化との複合処理によりこれらの問題を解決することが出来、かつ金型寿命もほぼ同等、もしくは改善させることができました。

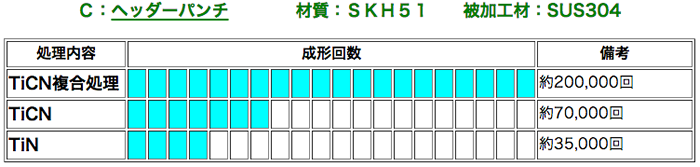

SUS304系機械部品のヘッダーパンチへの適用例です。SKH51のパンチを用い、イオンプレーティング法によるTiN膜を用いて機械部品のヘッド部の加工を行っていたが、SUS304は粘い材料であるため、成形性が悪く、金型寿命を効果的に延長させることが出来ませんでした。高度が高く、摩擦係数の低い複合膜であるTiCN膜を用い、さらにラジカル窒化との複合処理を施すことにより、大幅な金型寿命の延長を達成することができました。

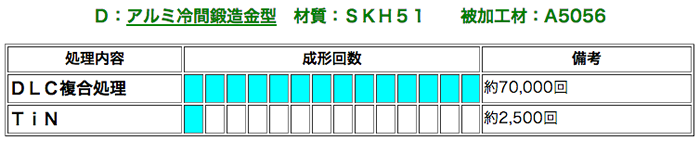

アルミ(A5056)材の冷間鍛造加工への適用例です。SKH51の鍛造金型を用い、アルミ精密部品の製造します。従来イオンプレーティング法によるTiN膜を用いていましたが、金型本体へのアルミの凝着現象で金型寿命は大変短くなっていました。そこで、アルミ加工に適した機能を持つDLC膜とラジカル窒化の複合処理を施すことにより、凝着現象が極端に減少し、金型寿命を飛躍的に延長することが出来ました。

射出成形による自動車部品製造での機能性の改善される膜と、複合処理の適用例です。プレハードン鋼(NAK80)の金型にて、GFが40%含有されるPPS(テフロン添加グレード)樹脂を成形しています。金型材の耐腐食性と、耐摩耗性の改善が課題でした。耐腐食性の機能を持つ多層膜であるACT膜、さらにはラジカル窒化との複合処理を施すことにより金型寿命は大幅に改善され、現在も使用中です。

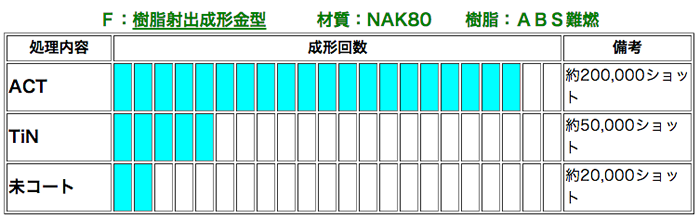

耐腐食性の機能を持つACT膜の射出成形金型への適用例です。難燃剤を含有したABS樹脂での精密部品製造において、プレハードン鋼(NAK80)の射出成形用金型の耐腐食性に問題がありました。従来用いていたイオンプレーティング法によるTiN膜からACT膜に変更することにより金型寿命は大幅に改善されました。

上記、簡単に紹介させていただきましたが、現在セラミックコーティングを主体とした表面改質技術は、金型はもとより、切削工具、機械部品を主体に、その適用例はますます拡大しています。また、市場のニーズに対応すべく、前述のとおり、新しい膜、新しい成膜技術、装置、複合化処理、また、低温度化、装置の大型化などの開発、技術の向上には目覚しいものがあります。

コーティング処理の効果は、適用次第で大きく変わります。弊社では御客様と詳細な打ち合わせを重ね、高レベルの結果が実現できるよう、共に考えて行きたいと思います。